Робоча заповідь лазерного зменшення полягає в інформуванні про надмірну електрику, що виділяється лазером, найчастіше через оптичні пристрої. Лазерна оптика і числове управління ноутбука використовуються для інформаційних речовин або генерованих лазерних променів. Як правило, у цьому методі використовується гаджет керування діями для спостереження за зразком, який CNC або G-код має перетворити на матеріал. Націлений лазерний промінь спрямовується на матеріал, а потім плавиться, згорає, випаровується або здувається через газ, залишаючи поверхню підлоги з дуже красивою поверхнею.

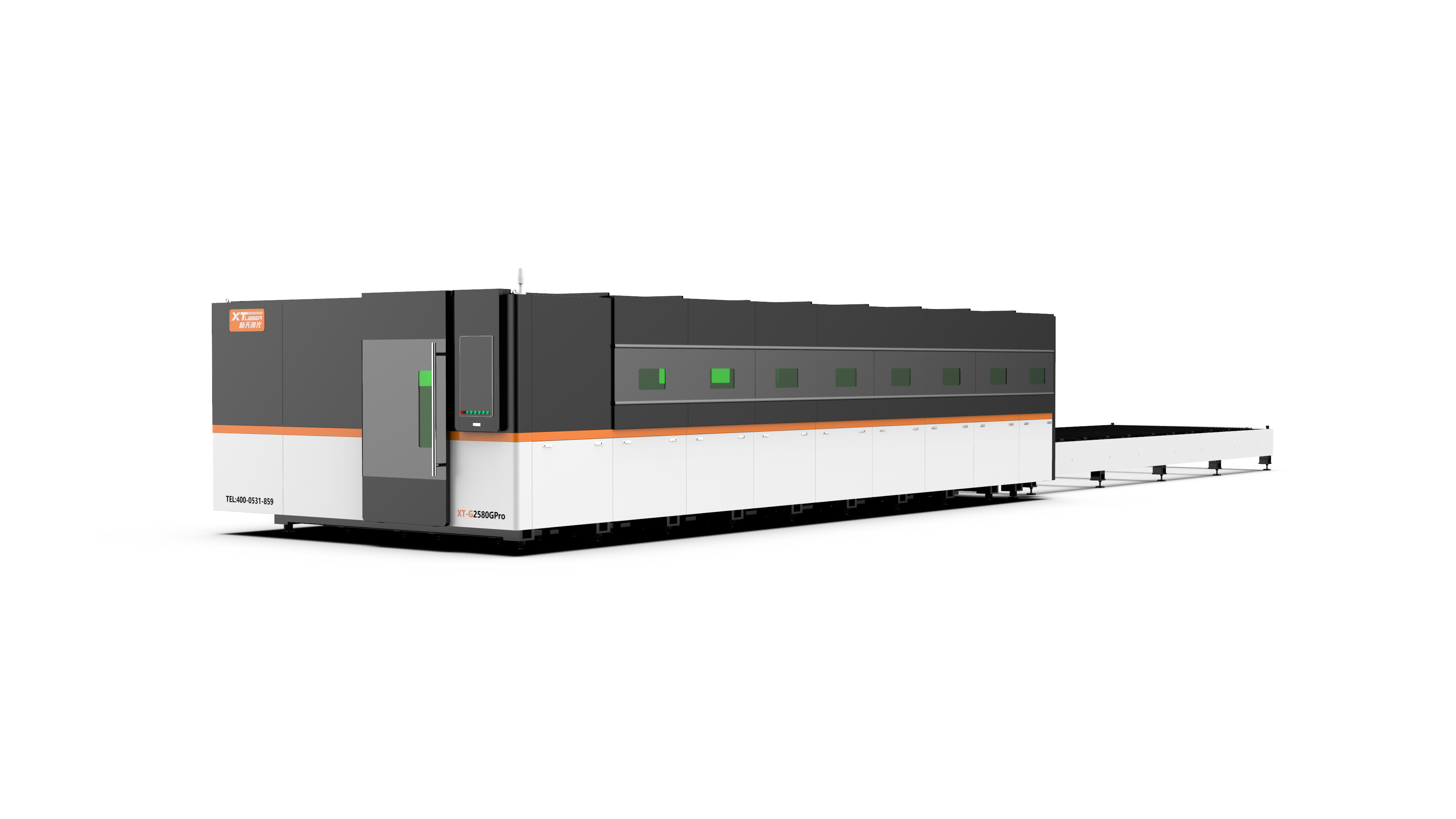

В даний час, як новий тип інструменту, машина для лазерного різання стає все більш зрілою в різних галузях промисловості. Принцип роботи самої машини для лазерного різання полягає у фокусуванні лазера, випромінюваного лазером, у лазерний промінь високої щільності через систему оптичного шляху. Лазерний промінь світить на поверхню заготовки, щоб заготовка досягла точки плавлення або кипіння, тоді як газ під високим тиском, коаксіальний із променем, здує розплавлений або випарований метал. З рухом відносного положення променя та заготовки матеріал зрештою утворить щілину, щоб досягти мети різання. Це також найосновніший принцип роботи машини для лазерного різання.

Простіше кажучи, його власні характеристики полягають у тому, що процес лазерного різання замінює традиційний механічний ніж невидимим променем, який має характеристики високої точності, швидкого різання, не обмежуючись обмеженнями шаблону різання, автоматичний набір економить матеріали, гладкий розріз , низька вартість обробки тощо, і поступово покращуватиме або замінюватиме традиційне технологічне обладнання для різання металу. Механічна частина лазерної ріжучої головки не контактує з виробом і не подряпає робочу поверхню під час роботи; Швидкість лазерного різання висока, розріз гладкий і плоский, і, як правило, немає необхідності в подальшій обробці; Зона термічного впливу різання невелика, деформація пластини невелика, а різальний шов вузький; Виїмка вільна від механічних навантажень і задирок від зсуву; Висока точність обробки, хороша повторюваність і відсутність пошкодження поверхні матеріалу; Програмування з ЧПУ, може обробити будь-який план, може вирізати всю дошку великого формату, не потрібно відкривати форму, економічно та заощаджує час. Будучи новим типом інструменту, лазерне обладнання стає все більш зрілим і застосовується в різних галузях промисловості, включаючи машини для лазерного різання, машини для лазерного гравірування, машини для лазерного маркування, машини для лазерного зварювання тощо.

Загалом, якість лазерного різання можна виміряти за такими шістьма стандартами: 1. Шорсткість поверхні різання. 2. Розмір шлаку, що висить на розрізі. 3. Перпендикулярність і нахил обрізки. 4. Розмір кута різальної кромки. 5. Перетягування смуги. 6. Площиність. Енергія лазера концентрується в пучок високої щільності у вигляді світла. Промінь передається на робочу поверхню, виробляючи достатньо тепла для розплавлення матеріалу. Крім того, газ високого тиску, коаксіальний з променем, безпосередньо видаляє розплавлений метал, щоб досягти мети різання. Це показує, що обробка лазерним різанням істотно відрізняється від обробки на верстаті. Він використовує лазерний промінь, випромінюваний лазерним генератором, для фокусування в стані лазерного променя високої щільності потужності через систему оптичного шляху. Тепло лазера поглинається матеріалом заготовки, і температура заготовки різко підвищується. Після досягнення точки кипіння матеріал починає випаровуватися і утворювати отвори. Завдяки потоку повітря під високим тиском матеріал нарешті утворює щілину за допомогою руху променя та відносного положення заготовки. Параметри процесу (швидкість різання, потужність лазера, тиск газу тощо) і шлях руху під час різання контролюються системою ЧПУ, а шлак при різанні здувається допоміжним газом під певним тиском.

Стандартний процес використання плати за лазерний різальний апарат XT:

1. Дотримуйтесь правил техніки безпеки для лазерної різальної машини XT. Запустіть лазер, відрегулюйте світло та перевірте машину в суворій відповідності до процедури запуску лазера.

2. Оператори повинні бути навчені, знайомі з програмним забезпеченням для різання, структурою та продуктивністю обладнання та оволодіти відповідними знаннями операційної системи.

3. Одягати необхідні засоби охорони праці та захисні окуляри, що відповідають вимогам поблизу лазерного променя.

4. Не обробляйте матеріали, не знаючи, чи можна їх опромінювати або різати лазером, щоб уникнути потенційної небезпеки диму та пари.

5. Під час запуску обладнання оператор не повинен залишати пост без дозволу або доручати спеціальній особі взяти на себе керівництво. Коли дійсно необхідно піти, оператор повинен зупинитися або вимкнути вимикач.

6. Поставте вогнегасник у легкодоступне місце; Закрийте лазер або затвор, коли вони не працюють; Не кладіть папір, тканину чи інші легкозаймисті предмети поблизу незахищеного лазерного променя.

7. У разі будь-яких несправностей під час обробки негайно зупиніть машину, усуньте несправність або повідомте керівника.

8. Утримуйте лазер, лазерну головку, станину та довколишні зони чистими, упорядкованими та вільними від масляних забруднень, а також складайте заготовки, пластини та відходи, якщо потрібно.

9. Під час використання газових балонів уникайте здавлювання зварювального дроту, щоб уникнути нещасних випадків із витоком. Використання та транспортування газових балонів повинно здійснюватися відповідно до правил нагляду за газовими балонами. Не піддавайте балони впливу прямих сонячних променів або поблизу джерел тепла. Відкриваючи клапан пляшки, оператор повинен стояти збоку від горловини пляшки.

10. Під час технічного обслуговування дотримуйтесь правил техніки безпеки під час високої напруги. Дотримуйтеся правил і процедур щодо експлуатації або технічного обслуговування кожного дня тижня, кожної години роботи або кожні шість місяців.

11. Після запуску вручну запустіть верстат на низькій швидкості в напрямку осей X, Y, Z і перевірте, чи немає будь-яких відхилень.

12. Після введення нової програми обробки деталей спочатку перевірте її та перевірте її роботу.

13. Спостерігайте за роботою верстата під час роботи, щоб уникнути нещасних випадків, спричинених перевищенням ефективного діапазону ходу ріжучої машини або зіткненням між двома машинами.

14. Автоматична робота обладнання певною мірою небезпечна, тому забороняється входити в захисну огорожу. При будь-якій операції звертайте увагу на безпеку. Будь-який вихід у робочий діапазон машини може призвести до серйозних травм.

15. Під час подачі необхідно стежити за станом подачі, щоб запобігти вигину матеріалу та удару про лазерну головку, що може спричинити серйозні наслідки.

16. Перед виробництвом перевірте, чи всі підготовчі роботи зроблені, чи включений захисний газ, чи досягається тиск повітря. Чи знаходиться лазер в режимі очікування. Чи перебувають годування та робот у автоматичному стані.

XT Laser завжди займає клієнтів як центр і постійно сприяє розбудові функціональної зони обслуговування лазерної індустрії та сервісної платформи. Покращуючи продуктивність продукту, ми продовжуватимемо вдосконалювати взаємодію з користувачами та вдосконалювати послуги для користувачів.

Зміна часу — пробний камінь. Сьогоднішній ринок проводить «відкриту книжкову експертизу» для кожного підприємства, яка має на меті перевірити деталі та якість підприємства, особливо на нестабільній стадії, провести пряме та фундаментальне тестування на опис стадії, етапи декомпозиції, організаційні підтримка та контроль за виконанням стратегічних завдань підприємства. Стратегічне планування – це вибір, а зосередженість на реалізації – ключ. Ринок завжди приноситиме найщедріші прибутки сильним людям, які активно реагують, так само як XT Laser постійно зміцнює себе, розриває кокон лиха, розправляє крила та ширяє в XT.